WS-300 машина за изпитване на умора на еластичен компонент на електрохидравлична серво писта се състои от основен двигател (300kN серво линеен задвижващ механизъм), серво помпа с постоянно налягане 11.901 (90L/min), механизъм за измерване на деформация, едноканален пълен цифров динамичен серво контролер DTC-200s и свързан тестов софтуер и други необходими аксесоари.

1. Представяне на продукта

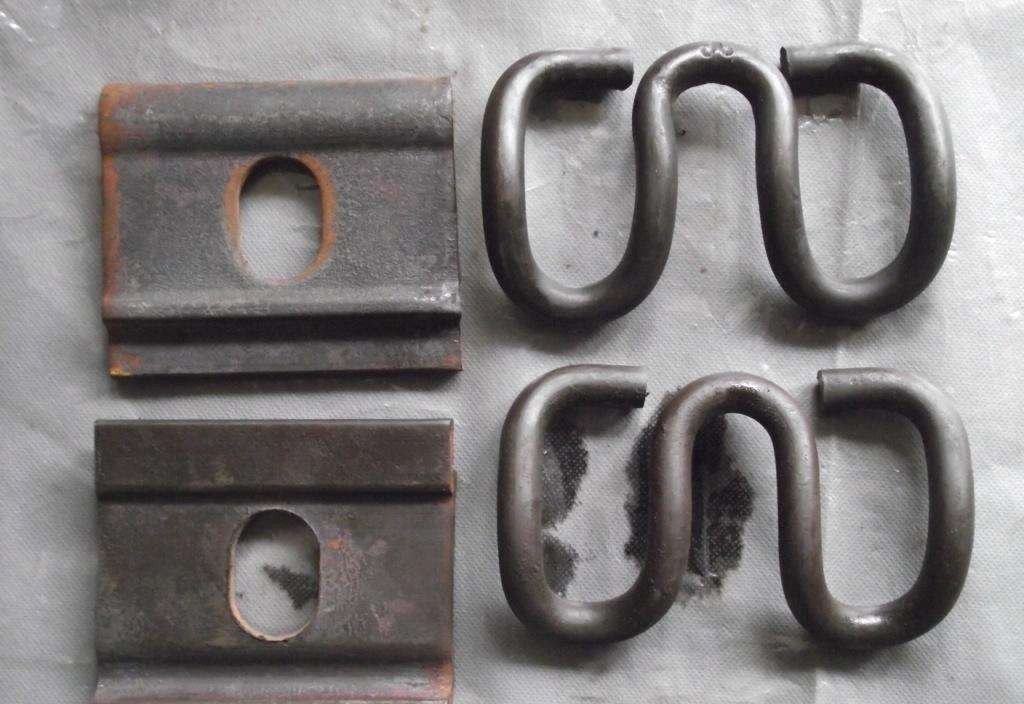

1. Основна употреба: PWS-300 електрохидравлична машина за изпитване на еластични компоненти на серво релси се използва главно в лабораторията за тестване на динамичната твърдост, статичната твърдост, динамичното и статично съотношение, тест за умора и други елементи от компоненти като плочата на възглавницата под железопътната линия. Подмяната на аксесоарите също е подходяща за изпитване на непрекъснато действие и статично механично представяне на еластичната лента и закопчалката.

2. Представяне на проекта: Машината за тестване може да завърши тестовия проект:

2.1 Тест за статична твърдост;

2.2. Тест за динамична твърдост;

2.3. Изпитване на съотношението на динамична и статична коравина;

2.4. Тест за умора.

3. Продуктът отговаря на стандартите, методите за изпитване и проектната база:

4.1, "TB/T2491-1994 метод за изпитване на умора на скрепителни елементи";

4.2, европейски стандарт "EN 13146-4:2002 Железопътно приложение - метод за изпитване на система за закрепване на релси";

4.3, "TB/T2326-1992 метод за изпитване на умора на огъване при огъване на предварително напрегнат бетон с проста опорна греда"

4.4 Специални технически условия за система за крепежни елементи на специалната пътническа линия на Министерството на железниците

4.5, „TB/T1878-2002 Метод за изпитване на умора на предварително напрегнати бетонни траверси“;

4.6, „Общи технически изисквания за машина за изпитване GB/T2611-2007“;

2. Описание на схемата

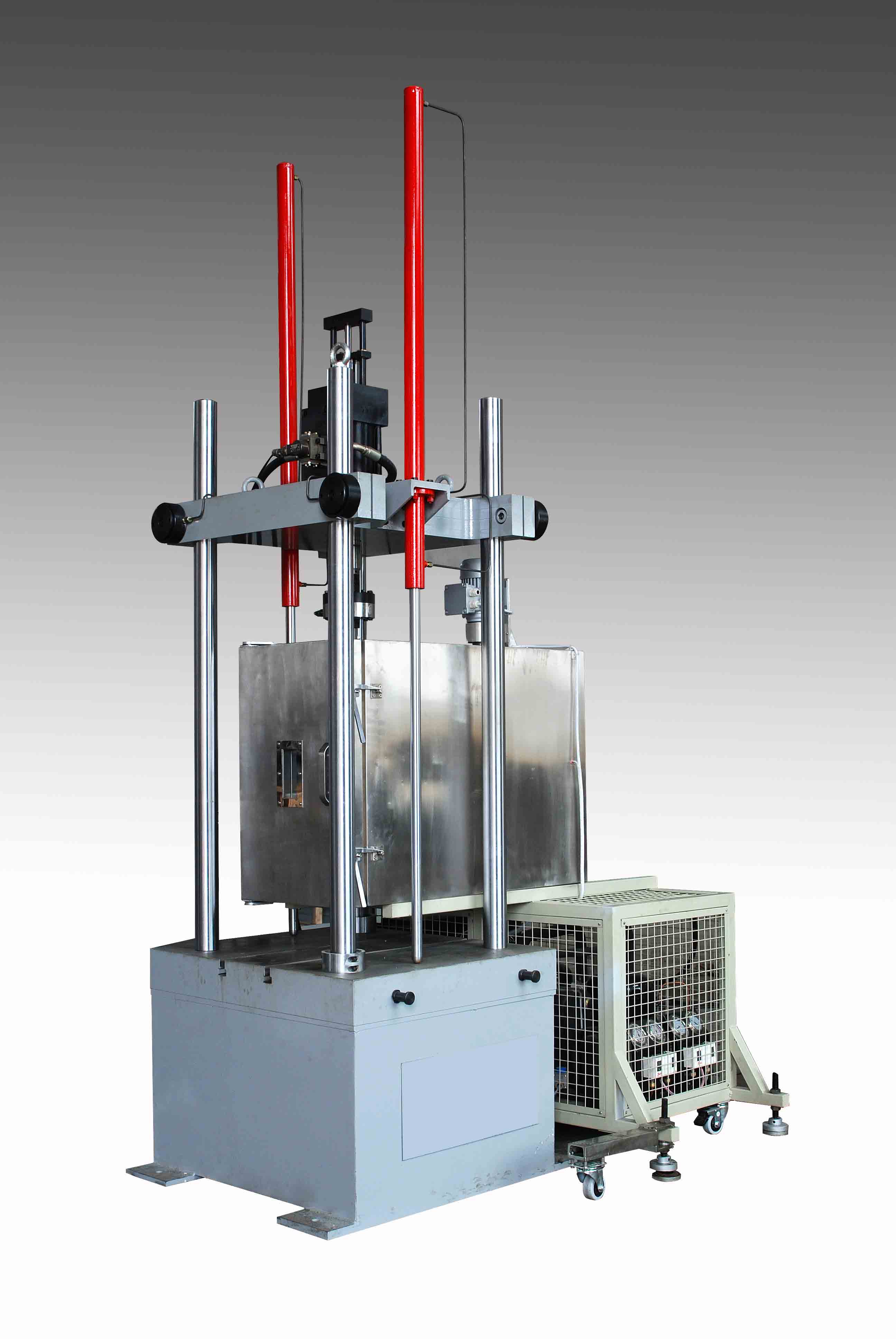

Електрохидравличната машина за изпитване на умора на еластични компоненти на серво пистата WS-300 се състои от основен двигател (300kN серво линеен задвижващ механизъм), серво помпа с постоянно налягане 11.901 (90L/min), механизъм за измерване на деформация, единичен канален пълен цифров динамичен серво контролер DTC-200s и свързан тестов софтуер и други необходими аксесоари.

Приложено: Снимки на подобни продукти (в зависимост от действителността)

Представяне на структурна единица:

1. Основната машина: основната машина е рамкова конструкция с четири колони (галванично покритие), серво линейният задвижващ механизъм е поставен отгоре.

1.1. Гредата използва хидравлично повдигане, хидравлично затягане и еластична освобождаваща структура, за да се гарантира стабилността и надеждността на теста и да се гарантира, че гредата остава заключена в състояние без тест;

1.2. Формата на лъча има триизмерен смисъл, красива и щедра. Повдигането на гредата приема хидравлично повдигане, лесно за работа;

1.3. Външната повърхност на колоната е обработена с твърдо хромирано покритие за подобряване на антикорозионната способност;

1.4. Хидравличният модул за движение на лъча използва специален ръчен реверсивен клапан, за да гарантира стабилността и надеждността на високочестотния тест;

1.5. Затягащият цилиндър приема модулен дизайн, а уплътнителният елемент приема специалния високоскоростен уплътняващ елемент, внесен от Германия, за да осигури дългосрочна работа и надеждност на машината за изпитване.

1.6. Предната част на основния дизайн на машината проба за затягане, движение на лъча и бутони за аварийно спиране, лесни за работа.

2. Електрохидравличен серво линеен задвижващ механизъм: електрохидравличен серво линеен задвижващ механизъм се използва за изпитване на динамично и статично натоварване на опън, компресия и други механични свойства. Актуаторът използва усъвършенствана серво система със затворен контур за прецизен контрол на скоростта, тягата и позицията, необходими за теста. Актуаторът има вграден датчик за положение с точност на управление до 0.05mm. Структурни характеристики на задвижващия механизъм:

2.1. Задвижващият механизъм приема двоен прът, структура с двойно действие, която може да осигури висока товароносимост, висока скорост на движение и ултра-дълъг живот. Серво линейният задвижващ механизъм има характеристиките на ниско затихване, висока реакция, дълъг живот и дизайн с голяма междина. Опората на буталния прът е направена от неметална опора и има характеристиките на високоскоростно самосмазване без възел. Всички уплътнителни компоненти са внос от Германия.

2.2. Задвижващият механизъм приема симетрична четирипосочна двойка за управление на серво клапани, наречена принципен дизайн на задвижващия механизъм. Граничната позиция на амплитудата на серво линейния задвижващ механизъм е проектирана с хидравличен буфер, за да се избегне излизане извън контрол и причиняване на повреда. Честотната характеристика на серво линейния задвижващ механизъм е не по-малка от 100Hz.

2.3. Конфигурирайте серво клапан HY150, дебит от 56 литра/минута четири маслен серво клапан.

2.4. Конфигурацията на сензора за аксиално натоварване на Съединените щати Wiss - Shiquan, вградена пълномащабна коаксиална инсталация на сензор за изместване LVDT.

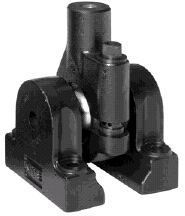

2.5. Задвижващият механизъм и пробата са свързани с устройството против люфт (триизмерна сферична панта), стойността на силата се центрира автоматично, намалява страничната сила, намалява въздействието на високочестотния тест и подобрява формата на вълната на теста. За да се сведе до минимум повредата на задвижващия механизъм от страничната сила на образеца, опорната структура на шарнира приема модулен дизайн и хлабината на лагера на опората на шарнира може да се регулира след износване, за да се осигури гъвкава работа на тестовата система.

Приложена снимка: триизмерна сферична панта

3. Система за управление: хардуерен състав и функция на пълна цифрова система за управление: хардуерът се състои от четири части: микрокомпютър, пълен цифров контролер, панел за ръчно управление и аксесоари.

3.1. Микрокомпютърът осигурява основната работна среда за софтуера на пълната цифрова система за управление, включително предоставяне на оператора на приятелски интерфейс за диалог човек-машина, управление на пълния цифров контролер за контрол на процеса на тестване, събиране, запазване и анализ на данните от теста. Обикновено се избира промишлен контролен компютър, който има добра способност срещу смущения.

3.2. Пълният цифров контролер е основната хардуерна част на системата за управление, а контролът в реално време на машината за изпитване се извършва от пълния цифров контролер. Контролерът контролира броя на каналите: 1, свързан към 2 сензора, подходящ е за различни видове машини за изпитване и може динамично да се превключва гладко между различни режими на управление. Точността на A/D и D/A преобразуването на контролера е 16 бита, а скоростта на обновяване на данните за управление в затворен контур е 10 хиляди пъти/секунда. Основните компоненти са: CPU блок, модул за регулатор на сензори, блок за управление на серво клапан, блок за управление на хидравличен източник, блок за вход/изход на аналогов сигнал и блок за вход/изход на цифров сигнал. Централен процесор с високопроизводителен 32-битов микропроцесор с плаваща запетая като ядро, генератор на набор функции, селектор на обратна връзка, компаратор и цифрова PIDF аритметика в едно.

Функционалният генератор може да извежда постоянно напрежение, единична сегментна синусоида, единична сегментна триъгълна вълна, синусоидална вълна, триъгълна вълна и квадратна вълна, както и всяка комбинация от горната форма на вълната (произволна вълна), изходна честота на вълна обхват 1×10-5Hz ~ 50Hz. Формата на вълната и амплитудата на изходния сигнал на функционалния генератор могат да се променят свободно чрез софтуерно управление според нуждите на теста. Аритметика с плаваща запетая с единична точност се използва за генериране на вълнова форма на функционален генератор. Цифровата PIDF аритметика използва операция с плаваща запетая с единична точност, скорост на актуализиране на цифровата PIDF операция 10 хиляди пъти/секунда.

Сензорният регулатор може да бъде разделен на DC регулатор и AC регулатор, DC регулаторът се използва главно за сензор за натоварване, тензометър и сензор за налягане на маслото, AC регулаторът се използва главно за измерване на изместване LVDT. Възбуждащото напрежение и усилвателят на регулатора са софтуерно програмируеми, всеки регулатор може да бъде разделен на свободни файлове и превключването между всеки файл се управлява от софтуера, а усиленият сензорен сигнал се преобразува в A/D и се изпраща към CPU за ползване. Точността на A/D преобразуване на регулатора е 16 бита, а скоростта на преобразуване е 10 хиляди пъти/секунда.

Задвижващият блок на клапана е подходящ за всички видове електрохидравлични серво клапани, а точността на D/A преобразуване на задвижващия модул на клапана е 16 бита.

Устройството за управление на хидравличния източник се използва за контролиране на спирането на работа на хидравличния източник и преобразуването на високо и ниско налягане.

Устройството за вход/изход на аналогов сигнал осигурява софтуерно програмируем вход/изход на аналогов сигнал, диапазонът на вход/изход на сигнала е ±10V, точността е 16 бита, всеки съдържа 4 канала, осигуряващи допълнително събиране на данни и контрол функции за контролера.

Блокът за вход/изход на цифров сигнал осигурява софтуерно програмируем вход/изход на TTL цифров сигнал, всеки от които съдържа 16 канала, за осигуряване на допълнителни функции за събиране на данни и контрол за контролера.

3.3. Панелът за ръчно управление се използва главно за ръчно управление на хидравлични източници и машини за изпитване, като превключване на маслени помпи и товарене/разтоварване на проби.

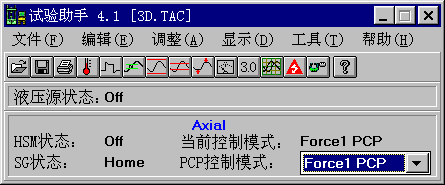

3.4 Състав и функция на софтуера за управление на контролера: Софтуерът за управление на контролера е изцяло с китайски интерфейс. Неговата основна функция е да осигури приятелски интерфейс за диалог човек-машина, да контролира процеса на тестване, автоматично да записва/анализира данните, да отпечатва резултатите от теста, да предоставя разширен интерфейс за програмиране за персонала на теста и да калибрира сензора. Работоспособността и степента на автоматизация на тестовата машина се отразяват главно от тестовия софтуер. Работната среда на контролния софтуер е WindowsXP. Контролният софтуер е разделен на софтуер за управление на системата, софтуер за тестване и софтуер за интерфейс.

3.5. Софтуерът за управление на контролерната система е в основата на цялата работа на цифровата система за управление, основната му функция е да управлява хардуерните ресурси на системата за управление, да дефинира обхвата на сензора, да дефинира канала за управление, да дефинира режима на управление, цифрова настройка на параметрите на PIDF, задаване на защита, показване на текущия режим на управление, състояние на хидравличен и функционален генератор и калибриране на сензора, осигурени са цифров осцилоскоп с двойна следа, амперметър с цифров серво клапан и 6 цифрови волтметъра за показване на тестови данни в реално време.

Фигура: Основен интерфейс на софтуера за управление на системата за помощник при тестване

Софтуерът за управление на системата може да бъде конфигуриран с три вида защита, а именно външна защита, вътрешна защита и защита от насищане. Горните три вида защита могат да бъдат настроени независимо за всеки сензор или контролен канал. По време на теста, според характеристиките на теста, може да се настрои известна защита и софтуерът може автоматично и бързо да спре работата на функционалния генератор, серво клапана и хидравличния източник, когато опасността ще възникне (като например счупване на образец), за да се гарантира, че оборудването за изпитване няма да бъде наранено.

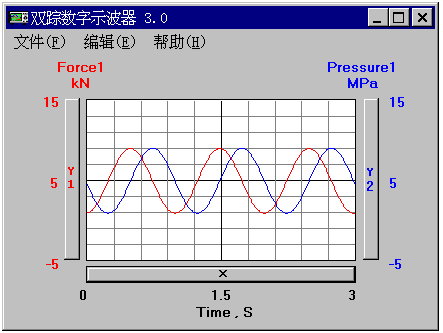

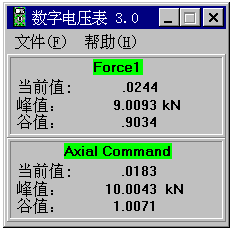

Цифровият осцилоскоп с двойна следа се използва за показване или отпечатване на вълновата форма на обратна връзка от сензора, грешка и команден сигнал в реално време по време на теста. Цифровият волтметър се използва главно за показване на пиковата, долната, максималната, минималната и текущата стойност на обратната връзка на сензора, грешката и командния сигнал в реално време по време на теста. Има общо 6 цифрови волтметъра. Фигура 7 е диаграмата на интерфейса на цифровия осцилоскоп. Фигура 8 е диаграмата на интерфейса на цифровия волтметър.

Диаграма на интерфейса на осцилоскопа

диаграма на интерфейса на цифров волтметър

3.6. Тестовият софтуер е специално проектиран за завършване на определен тип или клас тестове и е проектиран отделно, в сътрудничество със системния софтуер, използването на различни функции, предоставени от пълния цифров контролер за контрол на процеса на целия тест, и автоматично записва/анализира данните от теста и отпечатва резултатите от теста.

Софтуерът за изпитване е написан главно според някои общи функции или стандартни методи за изпитване, което включва главно: софтуер за генериране на функции, софтуер за статичен тест, софтуер за тест за ефективност на счупване, софтуер за тест за умора при нисък цикъл.

Софтуерът за генератор на функции се използва главно в тест за постоянна амплитуда. Софтуерът за генериране на функции автоматично следи и коригира пиковите и долните стойности на контролните количества (като товари), за да осигури контрол на грешките по време на теста. По време на теста операторът може динамично да променя пиковата стойност, стойността на котловината и честотата, а също така може да извършва ръчно или автоматично задържане на сигнала. Ако е зададен автоматичен цикъл на задържане на сигнала, софтуерът автоматично ще поддържа сигнала на зададеното ниво за всеки допълнителен цикъл на интервал, така че да улесни измерването на някои тестови данни (като визуална дължина на пукнатината). Софтуерните опционални вълнови форми са синусоидална, триъгълна и квадратна вълна. Запазете важните данни след теста.

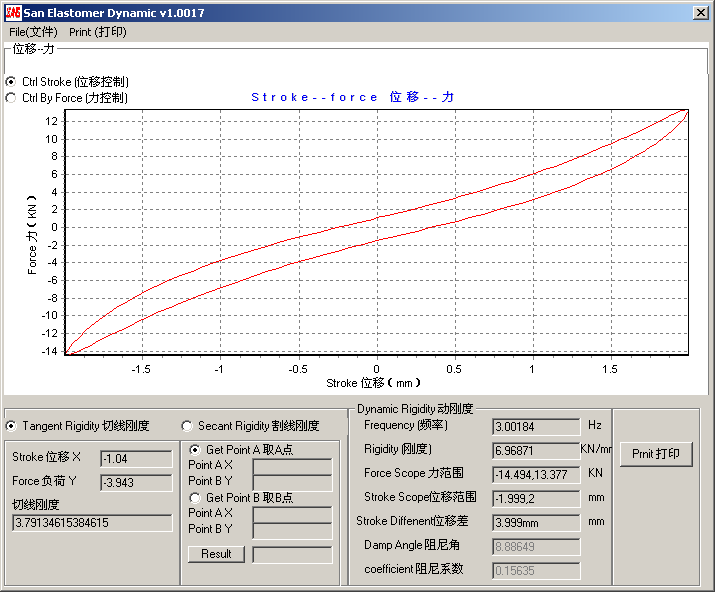

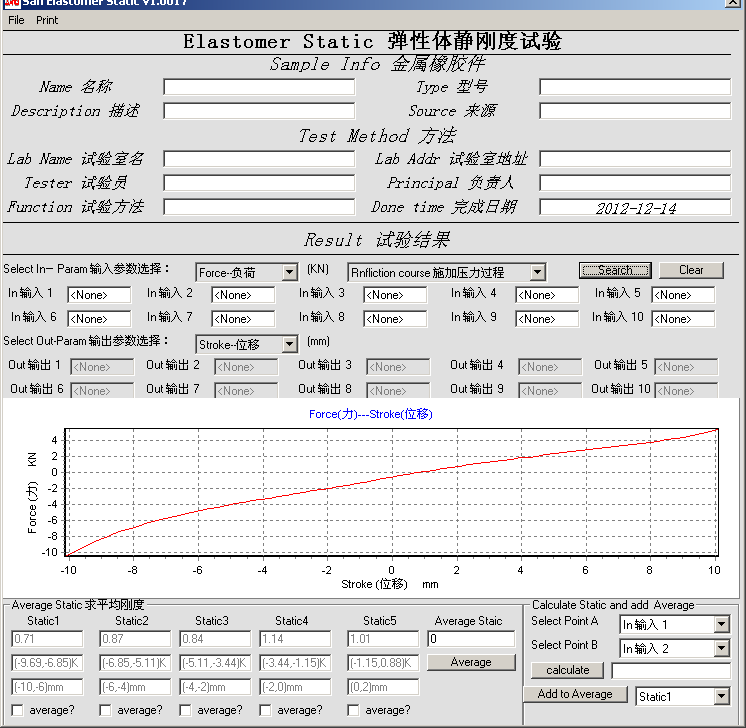

Приложена фигура: Софтуерен интерфейс на доклад от изпитване на динамична и статична твърдост

4. Серво помпена станция с постоянно налягане: основно от долната плоча, резервоара за гориво, електрическия блок на маслената помпа, клапанния блок, тръбопровода, охладителната система и други части.

4.1. Резервоарът на помпената станция има напълно затворен дизайн, който може ефективно да предотврати навлизането на външни примеси в хидравличната система, за да замърси хидравличното масло.

4.2. Маслената помпа и електрическият блок са конфигурирани с двойна еластична опора последователно за допълнително намаляване на шума от помпената станция.

4.3. Помпената станция е оборудвана с нискошумен променливотоков двигател, нискошумна линейна свързана вътрешна зъбна помпа.

4.4. Хидравличният модул с меко превключване при високо и ниско налягане, съставен от главен предпазен клапан, акумулатор, вторичен главен предпазен клапан, вторичен предпазен клапан и реверсивен клапан и не повече от 3u прецизен маслен филтър се използва за регулиране на изходящото системно налягане на помпената станция;

4.5. Клапанният блок също има стартиране при ниско налягане, функция за превключване на високо налягане, може ефективно да предотврати въздействието на машината за превключване на хидравличната система;

4.6. Помпената станция е оборудвана с маслен охладител за охлаждане на хидравличната система;

4.7. Помпената станция е оборудвана с вносен маркуч за високо налягане, за да се гарантира, че системата няма течове;

4.8. Помпената станция е оборудвана с двоен електроконтактен температурен контролер, контролер за нивото на течността, сензор за налягане и други необходими сензори; С температура на маслото (под 10ºC, по-висока от 55ºC), ниво на течността, аларма за блокиране на масления филтър, защита от претоварване на двигателя и други функции за аларма за безопасност.

4.9. С верига за управление на старт-стоп на двигателя, алармена верига за източник на масло, верига за показване на състоянието. Контролната верига за стартиране и спиране на двигателя се състои от верига за стартиране, спиране, аварийно спиране и верига за преобразуване на високо и ниско напрежение. Алармената верига на източника на масло се състои от аларма за превишаване на температурата, алармена верига за запушване на маслен филтър, алармена верига за ниско ниво на течност и др. Конфигурирайте функцията за дистанционно стартиране и спиране и подредете бутона за аварийно спиране в контролната зала на хидравличния задвижващ механизъм и до хидравличния задвижващ механизъм.

Приложено: Снимка на помпена станция с постоянно налягане

5. Механизъм за измерване на изместването: използва се за измерване на деформацията на пробата при определено натоварване, поставен върху повърхността на пробата, директно и точно измерва действителната деформация на пробата и показва стойността на изместване и стойността на силата на тестовата машина в реално време и начертайте съответната крива чрез тестовия софтуер. В системата за изпитване има два комплекта механизми за измерване на преместването, които се използват съответно при изпитване за твърдост и изпитване за надлъжно съпротивление на релса. Всеки измервателен механизъм съдържа 4 прецизни сензора за изместване и позицията на измерване може да се премества произволно, за да отговаря на изискванията на позицията на измерване в метода за изпитване. Сензор за изместване, използващ магнитострикционен сензор за изместване, диапазон на измерване: ±5,08 mm, честотен диапазон: 400 Hz до 5 KHz, работна температура: -55 ℃ ~ 150 ℃, устойчивост на вибрации: 20 g/2 KHz. Сензорът за изместване има характеристиките на широкочестотно възбуждане, високо изходно напрежение, магнитна обвивка от неръждаема стомана, която може да предпази електромагнитно и статично електричество и силна способност против смущения. Сензорът за малко изместване има висока точност на измерване и може точно да измери действителната деформация на пробата. Данните от ТЕСТА се въвеждат директно в системата за управление MTS FLEX TEST 60 и тестовият софтуер може да формира независимо тестови криви или средни стойности на произволен брой сензори за изместване според изискванията на теста.

6. Модул за охлаждане на маслото: използва се за тестване на охлаждането на хидравличната система на машината, основните характеристики:

6.1. 5-инчов HD истински цветен сензорен екран, чувствителен на допир, проста работа, динамичен дисплей на работното състояние на устройството;

6.2 Функцията за седмично време може ефективно да управлява температурата и времето за стартиране и спиране на модула може да се задава свободно в рамките на една седмица;

6.3. Устройството работи за определено време, автоматично напомня за поддръжка, спестява грижи за управлението;

6.4. Динамично наблюдение на работата: автоматично показва работното състояние на компресора, работно състояние с един поглед;

6.5. Дистанционно автоматично управление, според температурата на хидравличната система автоматично определя работното състояние;

6.6. Функция за самодиагностика, автоматично определя причината за повредата.

7. Други необходими конфигурации:

Оборудван с набор от инструменти за калибриране за калибриране на сензори за натоварване;

Оборудван с 1 комплект аксесоари за компресия;

Аксесоари за промиване за серво задвижки и серво помпени станции с постоянно налягане;

Всички фитинги за хидравлични тръби и маркучи за високо налягане са вносни продукти, за да се гарантира, че цялата система не изпуска масло;

Оборудване и софтуер за изпитване на динамична твърдост

Други необходими аксесоари.

3. Основни технически показатели за ефективност

1. Максимална статична изпитвателна сила: ±300kN;

2. Статична точност на дисплея: ±0,5% (2%-100%);

3. Максимална динамична изпитвателна сила: ±300kN;

4. Динамична волатилност: ±1%FS.

5. Максималната амплитуда на задвижващия механизъм: ±50 mm, показваща точност от ±0,5%FS.

6. Честотен диапазон: 0.01-30Hz;

7. Режим на управление: натоварване, изместване, режим на контрол на деформацията, основната тестова форма на вълната: поддържана от контролера (включително синусоида, правоъгълна вълна, триъгълна вълна, наклонена вълна и външна входна вълнова форма);

8. Максимално тестово пространство: 550 mm;

9. Тестова сила, изместване, деформация, три затворени контролни вериги. Има функция за плавно превключване на режима на управление без смущения.

10. Помпена станция: номинален дебит 90L/min, мощност на двигателя: 37kW

11. Амплитудни и честотни характеристики: отговарят на честотата от 4Hz, амплитуда ±5mm;

4. Списък с конфигурация:

| Не. | Конфигурация Име | Спецификации | производители | Номер |

| 1 | 300 kN хост стойка | BeaconAuto | 1 комплект | |

| 2 | Актуатор | 150KN | BeaconAuto | 1 комплект |

| 3 | Уплътнителен елемент на задвижващия механизъм | Германия Бусак+Шамбан | 1 комплект | |

| 4 | Сензор за натоварване | 300kN | Съединени щати Viss -- Shiquan | 1 комплект |

| 5 | Серво клапани | 63 л/мин | HY150 | 2 комплекта |

| 6 | Сензор за преместване | ±50 mm | Американски сензори Schaevitz | 1 комплект |

| 7 | Аксесоар за тест | BeaconAuto | 1 комплект | |

| 8 | Устройство за измерване на деформация | ±5 mm | AML150 | 4 комплекта |

| 9 | Хидравличен задвижващ модул | BeaconAuto | 1 комплект | |

| 10 | Едноканален серво контролер | BeaconAuto | 1 комплект | |

| 11 | Компютър | Индустриален компютър Advantech | 1 комплект | |

| 12 | Принтер | A4 лазерен принтер | HP Company | 1 комплект |

| 13 | Течност конектор | импортиране | 1 комплект | |

| 14 | Приставка за измиване | BeaconAuto | 1 комплект | |

| 15 | Заредете инструмента за калибриране | BeaconAuto | 1 комплект | |

| 16 | специален софтуер за динамична твърдост | BeaconAuto | 1 комплект | |

| 17 | UPS захранване | Санте | 1 комплект |

Списък с конфигурация на помпена станция:

| Не. | Конфигурация Име | Спецификации | производители | Номер |

| 1 | резервоар | BeaconAuto | 1 комплект | |

| 2 | Маслена помпа | 90 л/мин | Япония NACHI | 1 комплект |

| 3 | Мотор | 37kW | южен Анхуей мотор | 1 комплект |

| 4 | Главен предпазен клапан | Япония NZCHI | 1 комплект | |

| 5 | спомагателен основен предпазен клапан, спомагателен предпазен клапан и реверсивен клапан | Лисин | 1 комплект | |

| 6 | маслен охладител | Шанхай Кангсай | 1 комплект | |

| 7 | термометър с двоен електрически контакт | Tianjin Affdi | 1 комплект | |

| 8 | Акумулатор | Уенжоу | 1 комплект | |

| 9 | Други хидравлични аксесоари | Уенжоу дел | 1 комплект | |

| 10 | Конектор за течност | импортиране | 1 комплект | |

| 11 | Приставка за измиване | BeaconAuto | 1 комплект | |

| 12 | здрав електрически шкаф | BeaconAuto | 1 комплект | |

| 13 | Резервен филтърен елемент | Wenzhou Liming | 3 |