Машината за тестване на компресия на кашони е подходяща за гофрирани кутии, кутии с пчелна пита, пластмасови контейнери и други опаковки и контейнери за опаковане, за да издържат на натиск, деформация, тест за подреждане.

1. Проектни условия

1) Спецификации на продукта: 32-85 инча;

2) Захранване: трифазно 380V10% монофазно 220V 50Hz

3) Резервирайте 1 ома заземителна точка и 4 ома ESD заземяване в инсталацията.

4) Условия на външната среда: влажност 50%-90%RH, температура -10-40 ℃.

5) Условия на работа на чист цех: температура 23±2℃, влажност 60±5%RH

6) Чистота на подсветката и предната част на зоната за сглобяване на модула: 100k

7) Чистотата на задната част на модула и зоната за откриване на модула: относително чиста

8) Максимално тегло на лагера: 50 кг (всяка инструментална плоча -PALLAT, без инструменти и инструментална плоча), равномерно в цялата линия.

9) Сгъстен въздух (CDA): 0,4-0,6Mpa.

10) Шум: статичният шум на разстояние един метър е не повече от 60dB, а динамичният шум не е повече от 75dB.

11) Защитата за безопасност и защитата трябва да отговарят на изискванията на националните стандарти и свързаните с тях продукти.

12) оформление - оформление: Вижте прикачения файл за диаграма на процеса.

13) Височина на чистата стая: 3000 mm

Справка за размера на опаковъчната кутия:

| Категория | Максимален размер/mm |

| 32" | 900*170*550 |

| 39" | 1100*180*680 |

| 40" | 1100*190*690 |

| 43" | 1150*210*710 |

| 49" | 1300*220*810 |

| 50" | 1500*220*850 |

| 55" | 1550*230*900 |

| 58" | 1550*240*910 |

| 60" | 1600*250*980 |

| 65" | 1850*260*1100 |

| 75" | 1885*399*1218 |

| 85" | 2100*292*1301 |

2. Използване на оборудване

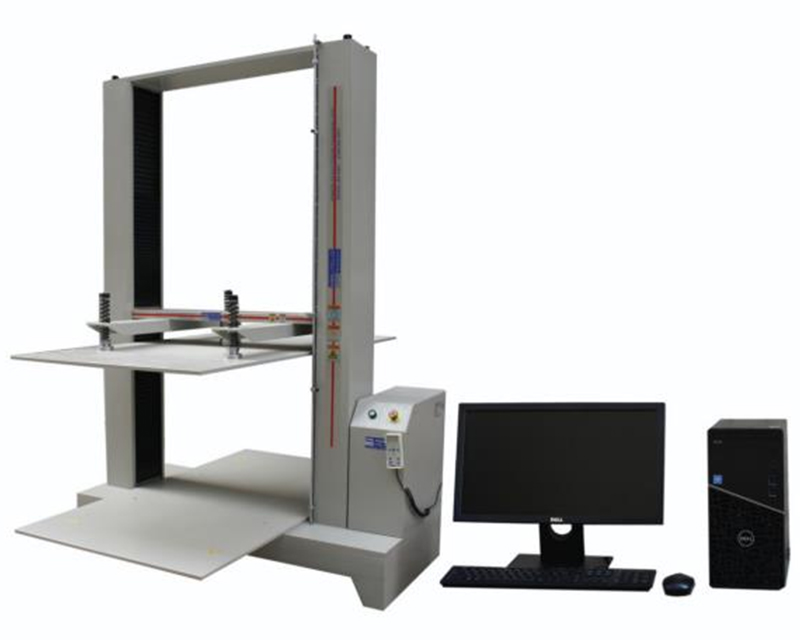

1.1. Тази машина е подходяща за гофрирани кутии, кутии с пчелна пита, пластмасови контейнери и други опаковки и контейнери за опаковане, за да издържат на натиск, деформация, тест за подреждане. Благодарение на задвижването на серво мотора, процесът на повдигане и компресиране на сферичния винт е стабилен, нисък шум, без трептене, значително подобрява точността и надеждността на теста.

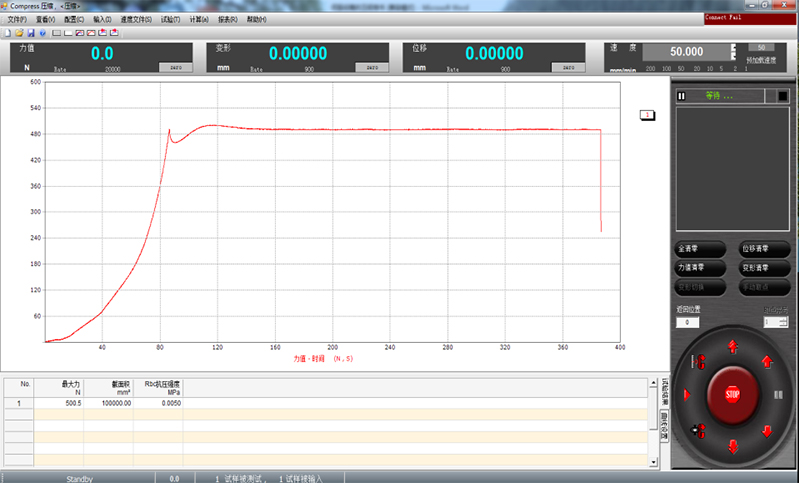

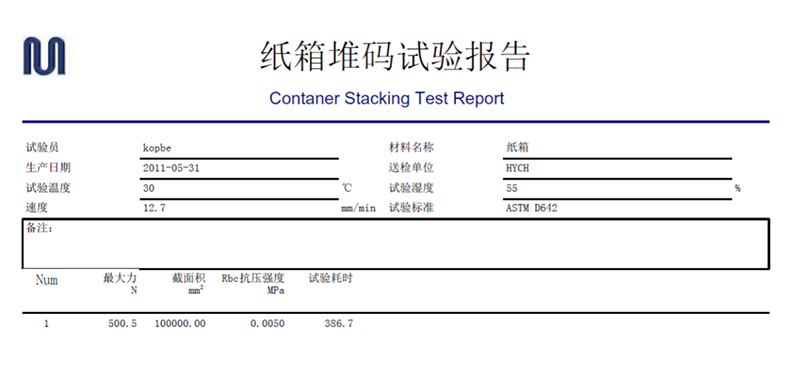

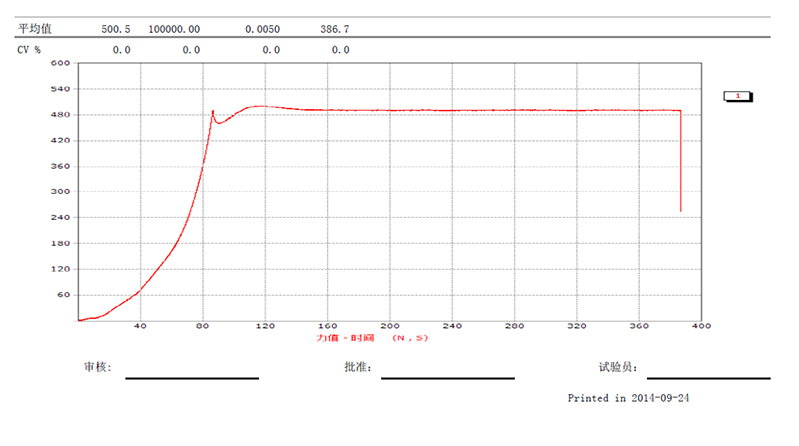

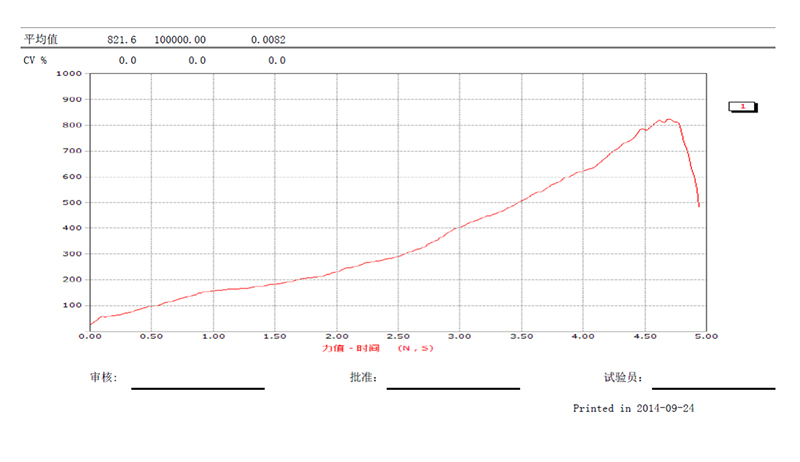

1.2. Софтуер за тестване на компресията на кашона, може да направи: тест за подреждане (фиксиран товар, фиксирано време, колебание на натоварването ≤0,25%F.S), тест за компресия. Кривата сила-преместване на запис на целия процес, кривата сила-време, кривата на деформация-време може да се съхранява, автоматично изчислява и може да се персонализира според изискванията на клиента на специалния формат на отчета за изпитване за лесно отпечатване.

Приложими стандарти: GB/T4857.4 „Опаковане – Метод за изпитване под налягане за транспортно опаковане“, GB/T4857.16 „Основен тест за транспортно опаковане – Метод за изпитване на натрупване с използване на изпитване под налягане“, еквивалентен на ISO2874, ASTM D642 , GB/T16491, TPPI-T804, JIS-Z0212;

3. Технически параметри

| Модел | RS-8401-10KN |

| Тестови елементи | Компресия на контейнера за опаковане, тест за подреждане |

| Капацитет на компресия | 10kN (1000kgf) |

| Резолюция | 1/500 000 |

| Обхват на измерване на ефективна сила | 0,4% ~ 100% |

| Резолюция на изместване | 0,001 mm |

| Диапазон на измерване на деформация | 1% до 100% FS |

| Степен на компресия | 0,001~200 мм/мин |

| Точност | 0,5 клас |

| Честота на получаване на данни | 800 пъти/сек |

| Компресирано пространство ШxДxВ | *1000x2000x1500mm |

| Обем - Хост ШxДxВ | 1600x2000x2350 мм |

| Тегло | около 1350 кг |

| Захранване | AC220V 50Hz 10A |

4. Основна конфигурация

4.1. Използването на японско серво задвижване на Panasonic за преодоляване на други източници на енергия (като хидравлични системи, обикновени двигатели и др.) Неравномерно налягане, голям механичен резонанс, голям шум, точността на позициониране не е висока, неравномерна скорост на повдигане и други недостатъци;

4.2. Тайван ABBA прецизен сачмен винт, висока точност, висока ефективност на предаване (3 пъти по-голяма от тази на трапецовиден винт), висока твърдост, ниска деформация, нисък шум;

4.3. Приемете високоимпулсен фотоелектричен енкодер Japan LINE® 2500rp за измерване на деформацията, а разделителната способност на четири квадранта на високоскоростната верига е 1um; Ефектът от трептенето или промяната на посоката при ниска скорост е напълно решен и разделителната способност на изместването на тестовата машина се увеличава четири пъти.

4.4. Използвайте високопрецизния взривозащитен сензор за налягане US TRANSCELL, точността на измерване е до 0,02% F.S, ниско пълзене, дълъг живот;

4.5. Уникален комплект за ръчен дизайн на кутията: повдигане, падане, движение, спиране, нула, микро-движение (нагоре), микро-движение (надолу), лесно задържане на образеца при позициониране на горната плоча и калибриране на машината, без компютърно управление;

4.6. Машината е оборудвана с: защита от механична граница на хода, защита от горна граница на силата на софтуера (за предотвратяване на повреда на сензора, причинена от фалшиво действие), свръхток (над ток), липса на фаза (липса на фазова последователност), твърде голям въртящ момент, прегряване и други защитни средства;

4.7. Материал: Горната, средната напречна и горната и долната затягащи плочи са изработени от висококачествена стоманена матрица (45#) след смилане, с висока твърдост и ниска деформация.

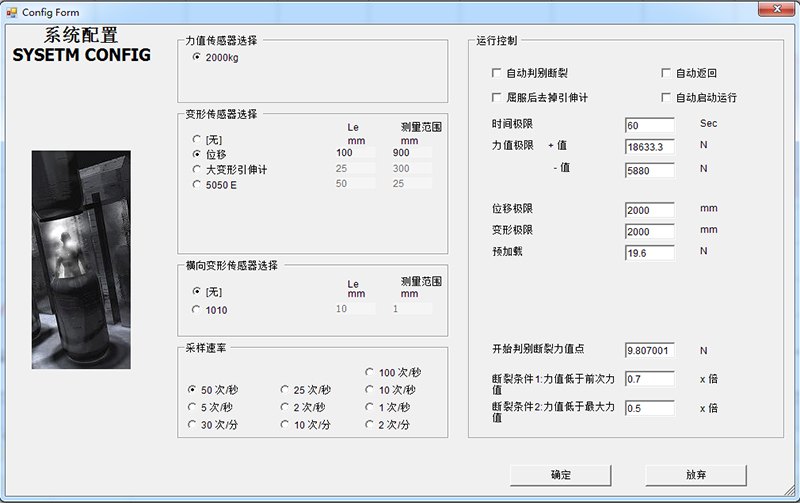

5. Софтуер за управление: Професионален софтуер за тестване на компресия/подреждане на кашони

5.1 Многопроходен натоварващ елемент и конфигурация на деформация (по избор):

Тестовият софтуер, разработен специално за тест за компресиране и подреждане на кашони, е по-лесен и по-насочен от софтуера от предишното поколение. Вземайки теста за подреждане като пример, трябва само да зададете стойността на задържане на силата и времето за задържане, за да направите тест за подреждане.

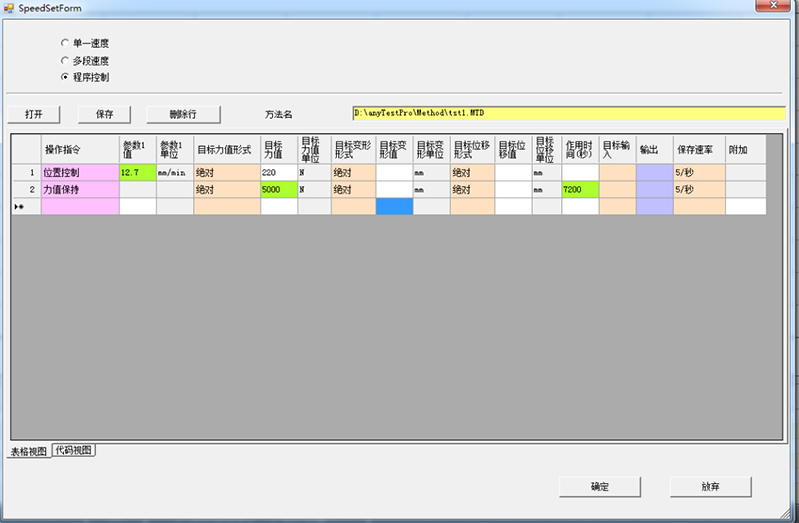

5.2. Редактиране на метода за тестване на подреждане (клиентите могат да задават сами):

Трябва само да зададете силата на предварително натоварване 220N (GB/T4857 има разпоредби), целевата стойност на натоварването при подреждане (като 5000N), времето за подреждане (като 7200sec=2 часа), операцията е проста

5.3. Професионален анализ на отчета може да бъде отпечатан или запазен:

6. Друго

6.1. Страна Б извършва монтаж и пускане в експлоатация във фабриката. След завършване фабриката на страна А трябва да премине инспекцията, преди да достави стоките. Стоките трябва да бъдат опаковани в строго съответствие с изискванията на морската опаковка.

6.2 След като оборудването влезе във фабриката, Страна Б трябва да предостави на Страна А техническа поддръжка и обучение под всякаква форма, необходима за инсталиране и пускане в експлоатация;

7. Изисквания за безопасност и качество

1, изисквания за безопасност на оборудването:

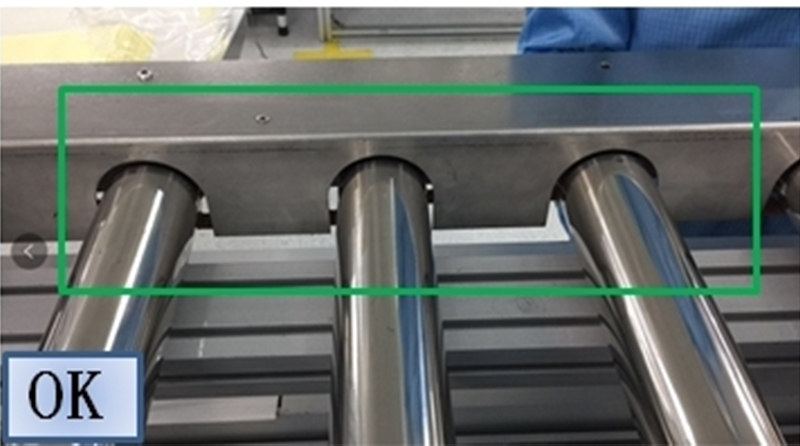

1.1. Механичните части на трансмисията на оборудването (като ремък и ролка на тялото на линията, зъбно колело и верига и т.н.) и лесните за контакт части на персонала (като входа на асансьора) трябва да увеличат защитното покритие или парапета, като се има предвид защитата от престой, персоналът не може свържете се с опасната трансмисионна част;

1.2. Трипозиционният петпътен електромагнитен клапан е приет за оборудване за вертикално преместване и преместване на товара (режим на цилиндър), а превключвателят за аварийно спиране се настройва отделно за вертикално преместване. След като превключвателят за аварийно спиране се задейства, вертикалното преместване спира в първоначалното положение;

1.3. За асансьори с повдигащо действие трябва да се настрои механична спирачка и съответното устройство за откриване на спирачка, така че персоналът по поддръжката да може да предотврати внезапно падане и нараняване на повдигащия модул след влизане в оборудването (вижте следващите снимки);

1.4. Предпазната врата за поддръжка е настроена за асансьора, за да улесни персонала при почистването и ремонта на 5S, а към входа и изхода на асансьора трябва да се добави предпазна решетка, за да се предотврати нараняване на персонала по погрешка. Поставете предпазната врата за достъп и поставете два комплекта магнитни предпазни превключватели за всяка врата за достъп. Всички превключватели за сигурност позволяват функцията ByPass, която може да бъде зададена само с парола. ByPass автоматично превключва в състояние на използване 3 минути след деактивиране на алармената функция на защитната врата.

1.5. Частите на окачването (като йонен вентилатор, лека рамка, закачалка за ръководство за работа) трябва да бъдат фиксирани стабилно, частите на окачването, когато теглото е голямо, за да се избегне празнина или разхлабване на връзката между ъгловата част и профила, можете да разгледате винта през методът на фиксиране на профила;

1.6. Знак за безопасност:

1.5.1 Добавете снимки според различни позиции и потвърдете с Master Tang

1.5.2

1.7. Цялата периферия на оборудването трябва да има рамка на корпуса на оборудването и най-малко четири групи опори трябва да бъдат здраво фиксирани. Блиндираната врата на оборудването трябва да бъде оборудвана с контрол на достъпа; Желязната плоча с боя (дебелина ≥1,5 mm) се използва под 1 m от земята, желязната плоча с боя е на 150 mm от земята, което е удобно за 5S почистване, а издръжливата плоча е 5 mm или над 1 m. (Вижте снимката по-долу)

1.8. Оборудването в спряно състояние на случайно прекъсване на захранването не трябва да се променя и движи, а загубата и промяната на захранването няма да причини случайно нараняване на човека и продукта;

1.9. Оборудван с комбиниран превключвател (старт, аварийно спиране, нулиране) в позиция, удобна за работа от персонала, за справяне с аварийната ситуация на оборудването, сензорният екран показва алармената информация за позицията на превключвателя за аварийно спиране;

1.10. Всяко отделно устройство трябва да има функция за защитно спиране, като защита на фотоелектрическа мрежа, решетка и др.;

1.11. Устройството трябва да има добра защита срещу заземяване, защита срещу течове, защита от претоварване и антистатично заземяване. Всяко тяло на кабела трябва да бъде многократно заземено поне три пъти. Цветът на антистатичния заземяващ кабел трябва да е жълто-зелен, а заземяването на устройството трябва да е черно.

1.12. Поставете два едножилни 10 mm² жълт и зелен антистатични медни кабела през всички проводници (или оборудване) и ги изолирайте от заземяващата маса на проводниците. Поставете една 10 mm² черна заземителна главна линия (всички проводници) и напрежението на антистатичните медни кабели и заземителната главна линия може да се регулира. Свързващата част на устройството трябва да бъде оборудвана със заземяващ кабел.

1.13. Шум: статичният шум на разстояние един метър е не повече от 60dB, динамичният шум е не повече от 75dB;

1.14. Конфигуриране на камери за наблюдение: най-малко един набор от камери трябва да се добави към местоположенията на организациите за сигурност и организациите за осигуряване на качеството на продуктите, за да се улесни проследяването на причините при възникване на аномалии. Времето за съхранение на видеозаписи за наблюдение е 30 дни;

1.15. По време на фазата на пробна експлоатация на проекта страна Б ще проведе обучение по безопасност за всички потребители и персонала по поддръжката на нашата компания. Съдържанието на обучението трябва да включва предпазни мерки за безопасност на всички механични и електрически части в обхвата на конструкцията, а съдържанието на обучението и обучаемите трябва да бъдат записани като основа за окончателно приемане.

2, изисквания за качество:

2.1. Под трансмисионния механизъм, като колан, верига с двойна скорост, верига и т.н., кутията за пепел трябва да се има предвид, за да се намали ефективно риска от качество от чужди тела; В същото време цялото единично оборудване е поставено под плочата от неръждаема стомана с дебелина 2,5 мм, която е лесна за почистване и намалява чуждите тела;

2.2. За инструменталната палета в контакт с продукта трябва да се добави устройство за адсорбция на чужди тела по маршрута на движение, което може да бъде магнити или издухващи патици, за да се гарантира, че повърхността на инструмента е свободна от големи частици чужди тела като метал, причиняващи драскотини на продукта;

2.3. За оборудване със скоба за продукта, гъвкавостта на рамото на скобата трябва да бъде напълно взета под внимание и трябва да се избягват платката за захранване, скобата за стенен монтаж, печатната платка и други зони за избягване на продукта. Ако се използва цилиндър, силата на затягане може да се регулира гъвкаво. В същото време се използват защитни материали като силиконови ръкави или антистатични гъби, за да се избегне появата на продукта.

2.4. Механизмът за адсорбция трябва да има функция за прекъсване на захранването и самоподдържане, за да предотврати падането на продукта и причиняването на бракуване, когато оборудването е ненормално или аварийно прекъсване на захранването;

2.5. Всички контактни механизми с продукта трябва да бъдат защитени със силикон, антистатична гъба, флокираща кърпа и т.н. и не е позволен контакт на продукта с твърди материали като метал, за да се избегне надраскване и стискане на продукта ;

2.6. Запазете 10% от диапазона на размера на механичната структура на всички контактни продукти, за да предотвратите повреда на продукта извън нормалния диапазон на механизма;

2.7. Фотоелектрическото откриване на продукта на място в дизайна на механизма не трябва да бъде по-малко от 2 групи, с функция за откриване против изтичане, така че да се избегне пропускането на оборудването при работата на продукта;

2.8. По време на фазата на пробна експлоатация на проекта, страна Б ще извърши инспекция на място на артикули, свързани с качеството, с нашия технически персонал, персонал по качеството, персонал за управление на употребата и персонал за поддръжка на оборудването и ще записва инспектираните артикули, проблемите, контрамерките за коригиране и напредъка като база за окончателно приемане;

2.9. Вършете добра работа за защита на частите в директен контакт на отделното оборудване и продукта. Ако продуктът се транспортира чрез пневматична трансмисия или пресоване, е необходимо да се добави регулатор на налягането, за да се монтира визуален манометър;

2.10. Разчитайте на вендузата, за да носите панела, уплътнението и други механични конструкции, разстоянието за разпределение на дюзата е разумно, според размера на вакуумния превключвател на дюзата може да се контролира в интерфейса човек-машина, производственият размер е регулируем и стойността на отрицателното налягане може да се регулира.

8. Общи норми

1. Енергоспестяваща част:

1.1. Електромерът (с комуникационен интерфейс 485) трябва да се добави към линията за техническа модификация според модула, цялата машина, опаковката, транспортната линия, палетизирането и т.н., а потреблението на електроенергия може да се преброи на секции.

1.2. Линия за техническо подобрение и голямо оборудване за автоматизация, ако няма разходомер за сгъстен въздух, трябва да добавите група разходомер за сгъстен въздух (с комуникационен интерфейс 485 или мрежов порт), който може да показва потреблението на газ в реално време.

1.3. Всички осветителни части на корпуса на линията са направени от LED енергоспестяващи лампи и се използват обозначени марки Hisense, а осветеността отговаря на изискванията за осветеност на работната позиция на линията.

1.4. Електромагнитният клапан SMC (с байпас) се добавя към основния въздушен път на оборудването, за да се реализира функцията за автоматично прекъсване на въздуха след прекъсване на захранването към теленото тяло в интерфейса човек-машина.

1.5. Акушерският колан трябва да бъде необходим при свързването на тръбните фитинги и изтичането на въздух трябва да бъде елиминирано в тялото и оборудването на новата линия.

1.6. Теленото тяло и издухващата част на оборудването, като издухване на чужди тела, патешки уста, йонни пръчки и т.н., трябва да увеличат управлението на електромагнитния клапан и да работят само когато продуктът преминава и въздухът трябва да бъде издухан.

1.7. Корпусът на кабела и дизайнът на софтуера на оборудването са разумни и на двигателя не е позволено да има празен ход.

1.8. Пневматичните компоненти на тялото на линията за техническа трансформация са определени да използват марката SMC, ако има специално търсене на марката, това е обяснено в петата част на марката на частите.

1.9. Изборът на електрически компоненти на оборудването трябва да съответства на определената гама от Hisense, да избира модели с енергоспестяващи характеристики и да съпоставя мощността с търсенето на натоварване. Ако има специални модели или специални части, моля, свържете се с Hisense, за да потвърдите.

2. Изисквания за цялостната структура на тялото на линията

2.1. Височина на работната повърхност 850 мм, регулируем обхват на ъгъла на терена: ±20 мм.

2.2. Конструкцията на теленото тяло е модулна сглобка от алуминиеви профили и материали от неръждаема стомана. Използваната стомана трябва да бъде хромирана. И натиснете шева на свободната секция, за да запечатате лентата.

2.3. Трябва да има добра защита срещу заземяване, защита срещу течове, защита от претоварване и антистатично заземяване, както и поне три повтарящи се точки на заземяване във всяка секция на тялото на кабела. Цветът на антистатичния заземяващ кабел е жълто-зелен. Устройството е заземено в черно и е отделено от земята за електростатичен разряд (ESD). Диаметърът на заземяващия кабел трябва да отговаря на изискванията на съответните стандарти. Необходим е заземяващ кабел за свързване на устройства.

2.4. Всяка станция и позиция на престой на палета или позиция на контакт с продукта трябва да бъде настроено устройство за електростатична проводимост и да се гарантира надеждното му заземяване.

2.5. Всяка движеща се част е гъвкава, стабилна, безопасна и надеждна, няма пълзене, феномен на скачане, няма необичаен звук, детайлът няма феномен на люлеене при сблъсък, шум: статичният шум на разстояние от един метър не е по-голям от 60dB, динамичният не е по-голям от 75dB.

2.6. Частта на трансмисионната машина е защитена от неръждаема стомана, за да се избегнат наранявания, причинени от контакт с персонал.

2.7. Всяка част на задвижването и трансмисията е добре смазана, без изтичане на масло и прах.

2.8. Линейно оцветяване на тялото: алуминиева сплав и неръждаема стомана.

2.9. Входът и изходът на асансьора са оборудвани с жълта защитна мантинела и предупредителни знаци. Ако парапетът не е отстранен, никоя част от тялото на оператора не може да влезе.

2.10. Избраните компоненти са унифицирани при едни и същи условия, като основен двигател, редуктор, пневматични три основни части и т.н., избран е един и същ модел.

2.11. Входните и изходните сигнали трябва да бъдат маркирани на всеки компонент за изпълнение, за да се улесни отстраняването на грешки и отстраняването на неизправности. Интерфейсът човек-машина трябва да има всички I/O сигнални точки, които могат лесно да бъдат запитвани

2.12. Табелката с наименованието на производителя не е разрешена на никоя позиция на производствената линия и табелата с наименованието на всички закупени части не е разрешено да бъде повредена.

2.13. Всички части и аксесоари, предоставени от оферента, трябва да имат лиценз за производство и маркировка за сертификат за безопасност. Фотокопия на сертификационни документи, ако е необходимо.

2.14. Инсталирайте ESD заземяващи кабели за всички кабели.

2.15. Секцията на профила трябва да бъде оборудвана с капак, а профилната облицовка се монтира отстрани.

2.16. Всички луминесцентни лампи са оборудвани с независими ключове.

2.17. Материалите, използвани в оборудването, трябва да отговарят на изискванията за чиста стая и не трябва да ръждясват.

2.18. Формата и спецификацията на мантинелата за единично оборудване са унифицирани, а желязната плоча отдолу е прозрачна акрилна плоча отгоре.

2.19. Механичният дизайн и монтаж трябва да са удобни за последваща поддръжка и подмяна на части.

3. Захранване:

A. Фаза 3 AC380V 50 HZ

Б. Един тестов източник на въздух: 4-6 kg/㎝²

C. Електростатично заземяване: жълти и зелени кабели

D. Заземяване на устройството: черна линия

4. Въздушна тръба: Всяко тяло на линията е монтирано с триплетна двустранна въздушна тръба под въздушно налягане ∮1 "(тръба от неръждаема стомана) Всички външни пневматични части на заземената тръба са направени от 3/8" метал C - тип бърз конектор (с мъжки конектор), поставен от вътрешната страна на конвейера на стъпалото, превключвател (сферичен кран) + ∮8 PU бърз конектор за маркуч/опашка на главата.

5. Всеки клон на трахеалното съединение трябва да маркира мястото, където трахеята върви към и завършва, и трахеята трябва да е хоризонтална и вертикална.

6. 24V захранване се използва за управление на линейното тяло на електронната система за управление.

5.1PLC система за управление

5.1.1.PLC с Mitsubishi Q серия, инсталиран в главния шкаф на он-лайн главата на тялото, като паметта трябва да бъде запазена 10%; Входните и изходните точки трябва да бъдат запазени 10%, едновременно към терминала и да маркирате номера на реда на точката на PLC.

5.1.2. Всички сигнални линии трябва да бъдат ясно маркирани с втулка, а тръбата с номера трябва да бъде отпечатана, а не написана на ръка.

5.1.3. Проводниците за входен и изходен сигнал са с различни цветове и диаметър 0,5 mm2.

5.1.4. Всички изходни модули трябва да имат отделен предпазител със светлина (предпазител 2A).

5.1.5. Необходим е лек предпазител (предпазител 2A) за всички +24V изходи на PDC.

5.1.6. Всички електрически компоненти в контролния шкаф трябва да бъдат маркирани с номера на изходни точки и контролни обекти.

5.1.7. Програмата трябва да бъде написана в софтуера за програмиране и анотирана на китайски и редактирана и анотирана според функционалните разлики. Задържащото реле трябва да се използва, доколкото е възможно, когато пишете програмата.

5.1.8. След като отстраняването на грешки на програмата приключи, програмата за отстраняване на грешки и безполезните програмни изрази трябва да бъдат изтрити. Процедурите на тялото на различни линии трябва да бъдат последователни.

5.1.9. Всички антистатични проводници трябва да бъдат свързани последователно и да могат да бъдат наблюдавани за счупване. Всички фуги се заваряват с поялник, като участникът изисква използването на заваряване с поялник.

5.1.10. Всички двигатели и кабели трябва да бъдат свързани с входни затворени клеми и не трябва да бъдат увити с лепяща лента. Окабеляването трябва да е красиво и практично, доколкото е възможно да се използва пластмасов кабелен канал, методът на окабеляване трябва да бъде предмет на изискванията на кандидата.

5.1.11. Товароносимостта на всички кабелни канали не трябва да надвишава 70%.

5.1.12. Трябва да има процедури за защита от спиране на линията на всички места, където има риск от падане в асансьора и движещата се кабина. Има предпазни мерки и знаци.

5.1.13. Режимът на управление трябва да има автоматичен режим и функция за ръчен режим. В ръчен режим всяка операция на действие трябва да има защита срещу блокиране и не може да възникне сблъсък.

5.1.14. В крика асансьорът трябва да има съединителна кутия за лесна поддръжка. Разстоянието между клемния блок в разпределителната кутия и клемния блок и разстоянието между клемния блок и ръба на разпределителната кутия не трябва да бъде по-малко от 100 mm. Капакът на разпределителната кутия е шарнирен за лесно разглобяване. Всяка съединителна кутия има собствена I/O диаграма. Входящите и изходящите кабелни кутии са заключени.

5.1.15. Асансьорът трябва да бъде оборудван с независима разпределителна кутия и контролната му част трябва да бъде поставена в тази разпределителна кутия, за да се намалят смущенията.

5.1.16. Инсталирайте най-новия цветен 10,4-инчов сензорен екран на Mitsubishi на главния разпределителен шкаф. Сензорният екран трябва да е проектиран да показва повече от 100 вида необичайни повреди и методи за работа на тялото на линията и захранването не може да бъде загубено, включително (повреди в тялото на линията, повреди при повдигане, системни неизправности, неизправности на PLC, неизправности на честотен преобразувател и др. .).

5.1.17. Софтуерът трябва да създаде интерфейс за настройка на парола.

5.1.18. След отстраняването на грешки на всички програми да се предостави резервно копие на CD-ROM на участника, като паролата на програмата не се задава.

5.2 Силна захранваща система

5.2.1 Поставете два едножилни 6 mm2 жълто-зелени антистатични медни кабела по цялата линия, изолирайте ги от заземяващия проводник на тялото на кабела и закачете ясни антистатични етикети на всеки 5 метра. Конкретните позиции се определят от участника на място. И напрежението на електростатичната медна тел може да се регулира.

5.2.2 Всички електропроводи трябва да бъдат маркирани от страната на входа и страната на изхода на един и същи тръбопровод, за да се улесни инвентаризацията.

5.2.3 Превключвателят за аварийно спиране трябва да бъде поставен на определеното място на теленото тяло, което трябва да бъде окачено с ясен знак за аварийно спиране и защитено с капак от плексиглас, за да се предотврати неправилно функциониране. Конкретната позиция се определя от кандидата на място.

5.2.4 Стартирането на мощността трябва да се контролира чрез сегментирано закъснение и всяка мощност трябва независимо да съответства на изходна точка.

5.2.5 Всички двигатели трябва да бъдат защитени от нагревателни релета и всички двигатели трябва да бъдат защитени от земя.

5.2.6 Всички захранващи проводници отговарят на изискванията за натоварване за множество медни проводници.

5.2.7 Всяко тяло на линията трябва да бъде надеждно заземено в повече от три безопасни точки на заземяване, които трябва да бъдат отбелязани на чертежа.

5.2.8 Стартът и спирането на теленото тяло трябва да се обозначават със съответните индикатори.

5.2.9 Контролът на контакта и осветлението трябва да инсталира прекъсвач за утечки, ток на контакта 10 A/ група.

5.2.10 Устройството трябва да бъде етикетирано с предупредителен етикет за опасност.

5.2.11 Въздушен превключвател с устройство за защита от изтичане

5.2.12 Настройте устройството за общо откриване на течове. Ограничението на тока на утечка може да бъде зададено.

5.2.13 Кабелните канали трябва да бъдат закрепени към краката.

5.2.14 Превключвателят за всяка станция трябва да бъде женски с 22 ключалки (включително превключвател за аварийно спиране).

5.2.15 Превключвателят SCRAM на корпуса на кабела трябва да има жълт защитен капак (назъбен) и китайски идентификатор с черни знаци на жълт фон.

5.2.16 Всички етикети трябва да имат китайски етикети.